物流センターでは近年、省人化・自動化の波が押し寄せており、ピッキングロボットの導入が進んでいます。単純なピッキング作業をロボットに任せることで、高い生産性を実現できます。

ロボット技術の進化は、物流現場が抱える多くの課題を解決へと導く手段の1つです。最先端の機器を利用する自動化には、どのようなメリット・デメリットがあるのか、ここで改めて確認しておきましょう。

本記事では、倉庫でのピッキングロボットの作業・仕事内容・種類を解説し、メリット・デメリット、事例などを紹介していきます。

ピッキングロボットとは?

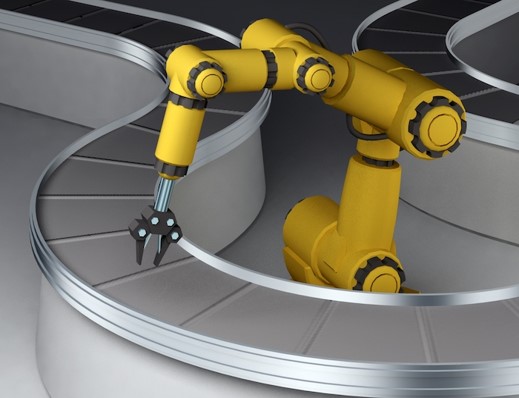

ピッキングロボットとは、倉庫業務の中でも大きなリソースを占めるピッキング作業を自動化するための機械です。ピッキングロボットにはさまざまな種類があり、それぞれ特徴も異なります。

ピッキングロボットとは、倉庫業務の中でも大きなリソースを占めるピッキング作業を自動化するための機械です。ピッキングロボットにはさまざまな種類があり、それぞれ特徴も異なります。

例えば、オフィス用品を販売するアスクルでは、自律走行型協働搬送ロボット「ラピュタPA-AMR(Autonomous Mobile Robot)」(AMR)を導入し、長距離歩行負荷軽減を実現しています。また、衣料品大手のユニクロでは、3次元走行ロボット「Skypodロボット」を導入し、検品機能を搭載した倉庫内を前後、左右、上下に移動するピッキングシステムを構築しています。

このように、各企業は倉庫の自動化・省人化を目指し、ロボットでの効率化・ハイパフォーマンスを実現しています。

人間と違ってロボットなら24時間稼働が可能で、高い生産性を期待できます。また、疲労の概念がないため、稼働し続けても人為的なミスがなく、高い品質を常に保持できる点が魅力です。

ピッキングロボット導入のメリット

上述したように、ピッキングロボットの導入には多くのメリットがあります。下記で詳しく解説していきますので、チェックしてみましょう。

作業効率がアップする

まずピッキングロボットを導入すると、これまで人の手で行っていた作業の効率が上がります。

ピッキングの作業は指示書通りに商品を取りに行き、指定の箱に入れる単純な作業です。しかし、種類が多くなればなるほど、倉庫内を歩き回り、商品を探し出す手間がかかります。この工程を全てピッキングロボットに任せれば、長距離歩行の負荷を軽減でき、生産性が向上します。

人手不足を解消できる

物流センターでは、ネット通販の拡大やコロナ禍の3密回避などを背景に、人手不足が加速しています。ピッキングロボットを導入すれば、人が行っていた作業をロボットが担い、人手不足を解消できます。

単純な作業であるピッキングをロボットに任せると、これまでピッキングに割いていた人的リソースをより付加価値の高い業務に充てられます。

ヒューマンエラーを防止できる

ピッキングロボットを活用すれば、ヒューマンエラーを防止できる点もメリットです。ピッキング時のミスは、顧客評価を下げるだけではなく、余計なコストも発生してしまいます。また、ミスをカバーする対応に人手も必要です。

しかし、ピッキングロボットはスピードを保ったまま正確に商品を集めますので、ミスの心配がありません。長時間稼働しても疲労しないため、「疲れからミスが連発する」といった事態も回避できます。

長時間稼働が可能になる

先述したように、ピッキングロボットは人間のように疲労を感じることがありません。そのため、長時間稼働が可能です。

人間にはどうしても休みが必要です。しかし、ロボットは24時間休みなく稼働できます。

ピッキングロボット導入のデメリット

次にピッキングロボットの導入におけるデメリットを解説していきます。

導入コストが高額になる

ピッキングロボットを導入する際の大きな課題が、高額な導入コストがかかることです。ピッキングロボットのような産業用ロボットは、小型のものでも100万ほどかかります。

また、必要なのは本体だけではありません。それに関連したシステムやマテハン機器など、その他多くの費用がかかります。

導入する前には、導入後どのくらいの期間で投下した資金を回収できるのか、しっかり見極める必要があります。

メンテナンスの手間がかかる

次にメンテナンスの手間がかかるというのも、ピッキングロボットのデメリットです。

安全に利用するために、機械の定期的なメンテナンスは欠かせません。しかしメンテナンスには手間がかかるため、これをどうクリアにするかをしっかりシミュレーションしておきましょう。

メンテナンスを怠ると機器に不具合が生じ、修理費用など多大なコストがかかります。日頃からしっかり点検することが大切です。

トラブル発生時に作業が中断される

ピッキングロボットは機械ですから、思わぬ不具合が起こることもあります。システム障害などが起これば、ロボットが復旧するまで作業を中断されます。大規模な故障の場合、業務を停止しなければならず、大きな問題となってしまうでしょう。

ピッキングロボットは機械ですから、トラブルが生じるのは仕方がないことだと考え、万が一の時には人の手に切り替えるなど、日頃から対策をマニュアル化しておくことも大切です。

ピッキングロボットの種類

ピッキングロボットにはいくつかの種類があります。下記で詳しく解説していきます。

GTP(Googs to Person)

「GTP」はGoods To Personの略で、定位置にいる人のところまで商品を運んでくるタイプの物流ロボットです。人はあまり動く必要がなく、体力的な負担がありません。

作業者の導線に必要なスペースの削減によって、倉庫スペースの有効活用も可能。アマゾンの倉庫で使われている「Kiva」が有名です。

人の歩行量を圧倒的に減らせるため、人手不足も解消できます。

導入にあたって倉庫のオペレーションの変更やレイアウトの見直しが必要です。

AGV(Automatic Guided Vehicle)

AGVとはAutomatic Guided Vehicleの略で、無人搬送車のことを指します。AGV自体は90年代ごろから工場などで使用されていましたが、当時のものは庫内に引かれた搬送用の磁気テープに沿うことしかできませんでした。

しかし近年ビッグデータやAIの技術が進化し、不定型なルートを自律走行できるように改善されています。作業者の元へAGVが商品を取りに行き作業台へ置いてくれますから、作業効率が上がり作業者の負担を軽減できます。

入出荷データを元に予め設定されたロケーションに基づいて動くため、ミスもありません。導入コストはかかりますが、業務の効率化や人手不足、人件費削減に効果的です。

AMR(Autonomous Mobile Robot)

AMRとは、Autonomous Mobile Robotの略で、協働型搬送ロボット、自律走行搬送ロボットと呼ばれています。人と協働することを目的として設計されたロボットです。

ロボットが自ら判断し目的の場所まで移動します。人や障害物なども自動的に回避できるため、導入時に既存設備やオペレーションを大幅に変更する必要がありません。

荷物を自動運搬してくれるため、人手不足の解消に効果的です。

ピッキングロボットの事例

ピッキングロボットには、さまざまな製品が登場しています。ここからは、ピッキングロボットの最新事例を紹介していきます。

株式会社MUJIN

2011年創業のベンチャー企業「株式会社MUJIN」が開発した「ピースピッキングロボットMUJIN」は、ピッキングの完全自動化を実現したロボットです。

主に4つの機器から構成されています。

- 頭脳にあたるモーションプランニング技術を搭載したMUJINコントローラー

- 目の役割を担う「MUJIN3Dビジョン」

- 手の役割を担う「アーム型ロボット」

- 知能を担う吸着式の「知能ハンド」

CAD/CAMのデータを元に効率的なロボットの動作をティーチレスでセットアップが容易な上、1時間に最高1000ピースという搬送能力を誇ります。凹凸のある異形状品やパウチなど変形しやすいものまで対応可能です。

ピッキングする商品のサイズを高い精度で認識できるため、これまで難しいとされてきた無地のパッケージなどの商品も対応できます。また、狭いスペースに整列配置することも可能です。

2021年度ロジスティクス大賞の特別賞に選ばれています。

株式会社ギークプラス

2015年中国で創業され、物流ロボット分野で世界最大級のシェアを持つギークプラス。自動搬送ロボット「EVEシリーズ」が有名です。日本進出は2017年で、大和ハウス工業やナイキジャパンが相次いで同社の「EVEシリーズ」を導入しました。

EVEが棚やパレットを運んできてくれるため、作業者は動く必要がなく定位置で待機できます。棚ごと自動的に動くため、通常の人が行う作業と比較しても作業効率が3〜5倍向上するうえ、正確性も高まります。

さらに、EVEなら倉庫の大幅なレイアウト変更も可能です。商品や作業量が増えたらロボットと棚を増やすだけで済みます。棚の仕切りも柔軟に変更できますから、商品に合わせたフレキシブルな対応が可能です。

富士ロジテックホールディングスのピッキングロボット事例

当ブログを運営する富士ロジテックホールディングスでは、2022年7月にピッキングロボットの導入に関するプライベートデモ会を開催しました。

ラピュタロボティクス株式会社が開発したピッキングアシストロボット「ラピュタPA-AMR 」を当社の倉庫の中で実際に動かし、「どのくらいの速度で動くのか」「人間との協働作業はどのくらいスムーズにできるか」などを体験いただきました。参加者からは、「導入時の具体的なイメージが掴めた」との声も頂き、大好評でした。

今後も物流業界全体が抱える人手不足・物流需要の高騰に対応する最新の物流ソリューション事例などを体験できる機会を設けていく予定です。

まとめ

本記事では、近年導入が進められているピッキングロボットを紹介しました。物流現場で活用されるロボットの技術革新は目覚ましく、物流ロボティクス市場は急速に拡大しています。

「物流業といえば力仕事」というイメージを持たれる方も多いのではないでしょうか。しかし、実際にはロボットによる省力化といったテック導入が積極的に行われている、先進的な業界です。

そんな物流の世界に興味のある方は、富士ロジテックホールディングスで働いてみませんか?新卒採用はもちろん中途採用も積極的に行っていますので、ぜひ採用サイトをご覧ください。